適正在庫編_1.ABCからはじめよう

ABCランク付けにより、それぞれに適した在庫管理で、全体を最適化したい。

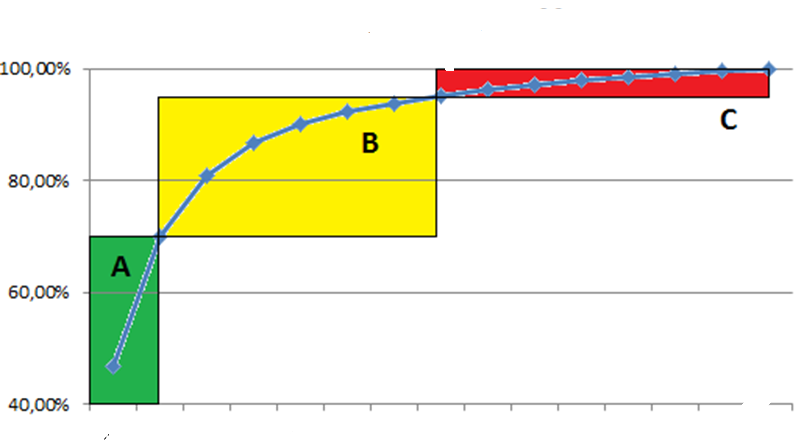

ABC分析とは、パレートの法則 (8:2の法則) の ”売上げの8割は商品の上位2割で生み出されている” という考え方を元に、対象品を指標に基づき、重要度の高い順にABCランクに分類する方法です。

ABCランクに即して、効率的な在庫管理を実施するのがセオリーとされています。ABCランクと在庫管理の指針としては

Aランク:重要度大 ・・・ 欠品が起きない様にいつでも在庫切れのない管理が必要

Bランク:重要度中 ・・・ 在庫が切れそうになってからの発注で充分

Cランク:重要度低 ・・・ 在庫が切れてからの発注でも可、また在庫せず受注対応でも可

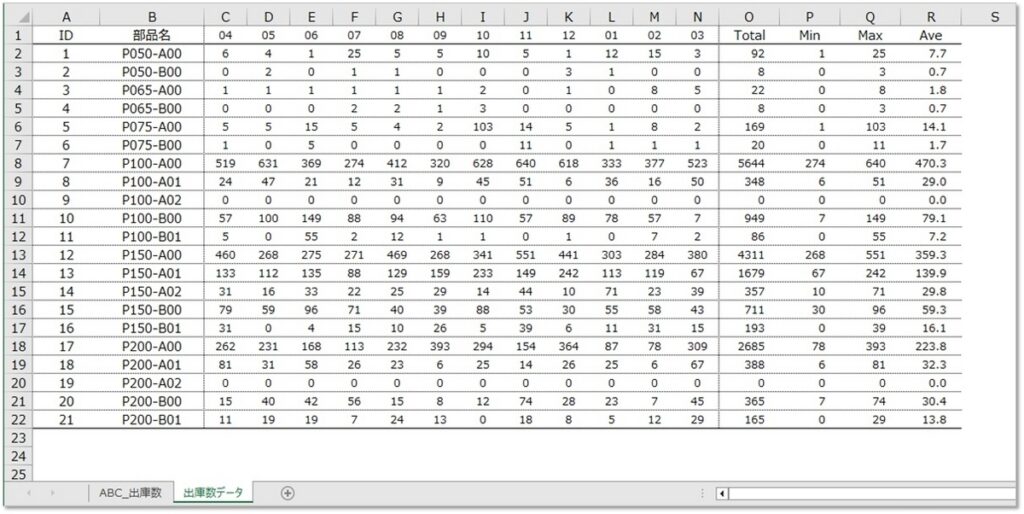

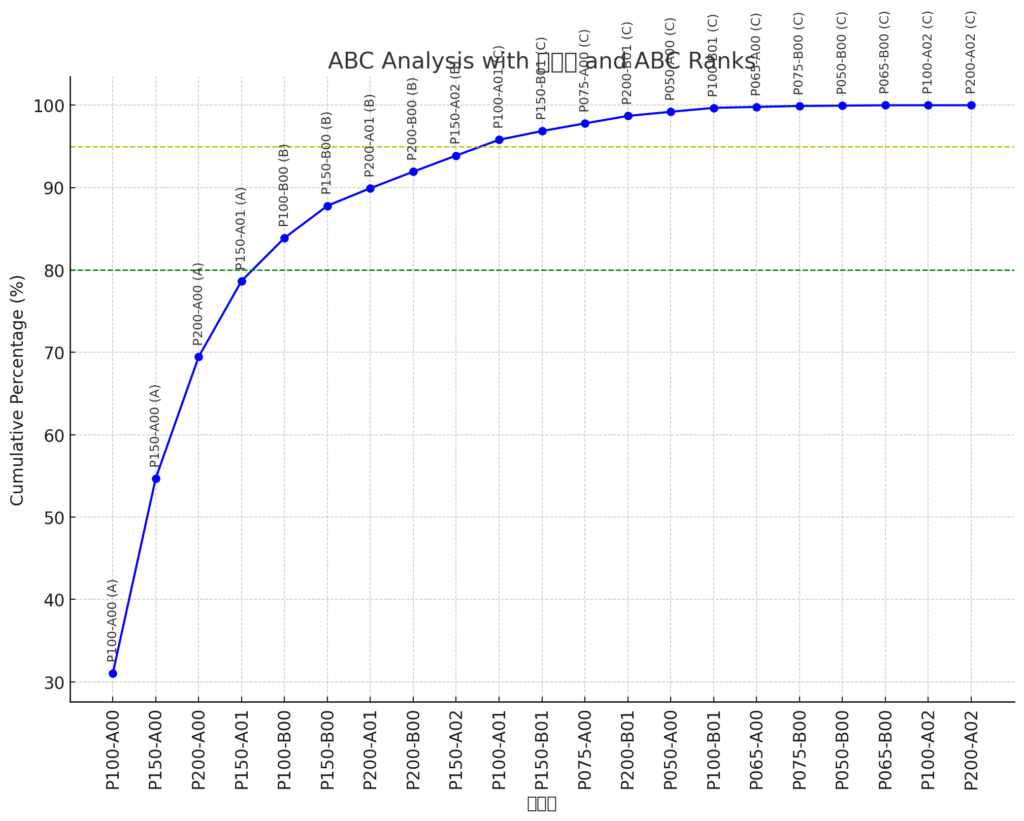

部品21種の12ヶ月分の月毎出庫数のサンプルデータから、ABC分析を行います。

サンプルデータ: 出典 小さな在庫管理「」 https://www.minizaiko.com/entry/ZaiDou004

エクセルなどでも、ABC分析とその可視化は可能です。Pythonでも可能ですが、ここは、ChatGPToにやってもらいました。

Totalの数値で大きい値からソートした後にCumulative_Percentageを計算し、その後ABCランク分析

1.Totalの数値で大きい値からソート。

2.Cumulative_Percentageを計算。

3.ABCランクを付ける。

ABC分析結果

| ID | 部品名 | Total | Cumulative_Sum | Cumulative_Percentage | ABC_Category |

|---|---|---|---|---|---|

| 7 | P100-A00 | 5644 | 5644 | 31.05 | A |

| 12 | P150-A00 | 4311 | 9955 | 54.78 | A |

| 17 | P200-A00 | 2685 | 12640 | 69.51 | A |

| 13 | P150-A01 | 1679 | 14319 | 78.71 | B |

| 10 | P100-B00 | 949 | 15268 | 83.93 | B |

| 15 | P150-B01 | 711 | 15979 | 87.88 | B |

| 8 | P100-A01 | 348 | 16327 | 89.78 | B |

| 14 | P150-B00 | 357 | 16684 | 91.70 | C |

| 20 | P200-B00 | 365 | 17049 | 93.68 | C |

| 1 | P050-A00 | 92 | 17141 | 94.18 | C |

| 11 | P100-B01 | 86 | 17227 | 94.66 | C |

| 16 | P150-B02 | 193 | 17420 | 95.77 | C |

| 21 | P200-B01 | 165 | 17585 | 96.69 | C |

| 18 | P200-A01 | 388 | 17973 | 98.82 | C |

| 5 | P075-A00 | 169 | 18142 | 99.61 | C |

| 6 | P075-B00 | 20 | 18162 | 99.72 | C |

| 2 | P050-B00 | 8 | 18170 | 99.76 | C |

| 4 | P065-B00 | 6 | 18176 | 99.80 | C |

| 3 | P065-A00 | 8 | 18184 | 99.84 | C |

| 19 | P200-A02 | 0 | 18184 | 99.84 | C |

| 9 | P100-A02 | 0 | 18184 | 99.84 | C |

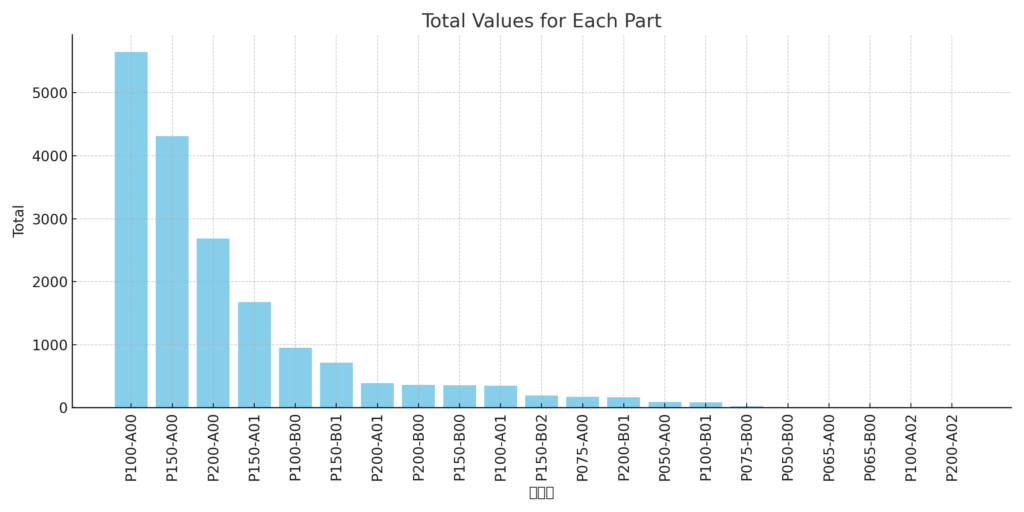

<ABC分析結果のグラフ>

ABCカテゴリーの分布

Aランク(高需要): P100-A00、P150-A00、P200-A00 (3製品)

Bランク(中程度需要): P150-A01、P100-B00、P150-B00、P200-A01、P200-B00、P150-A02 (6製品)

ABC分析の在庫管理への活用

ABC分析結果を用いて、適正な在庫管理が必要となるAランク、Bランクの部品について

需要予測を行い、需要に対する適正在庫数の管理を行う。

適正在庫とは、予測出庫数+安全在庫数 の合計。

⇒ 次回は、需要予測と適正在庫数の算出をやってみます。